В. П. Вороненко, В А. Егоров, М. Г. Косов - Проектирование автоматизированных участков и цехов

Изложена методика проектирования автоматизированных участков и цехов с учетом использования современных средств автоматизации производственных процессов; рассмотрены структура автоматизированного механосборочного производства и функции каждого элемента этой структуры; приведены технологические, экономические и организационные задачи, решаемые в процессе проектирования.

ПРЕДИСЛОВИЕ

В настоящее время главной задачей является сохранение и развитие отечественной технологической среды, обеспечивающей выпуск конкурентоспособных на мировом рынке национальных продуктов. В решениии этой актуальной задачи главенствующая роль принадлежит созданию высокоэффективных производственных систем, реализующих современные технологии. Такие производства должны обладать высоким уровнем автоматизации всех составляющих элементов. Создание производств базируется на реконструкции действующих и проектировании новых. В современных условиях предъявляются особые требования к проектированию автоматизированных производств, к срокам и качеству выполнения проектных работ. Проектирование является сферой, аккумулирующей новейшие достижения науки и преобразующей их в действующие производственные системы, в частности автоматизированные и автоматические участки и цеха.

Повышение технического уровня решений, эффективности и качества проектов можно обеспечить только при условии непрерывного совершенствования процесса проектирования на основе комплексной автоматизации. Эффективность решения проектных задач определяется уровнем использования вычислительной техники и совершенством математических методов.

Следует отметить постоянное усложнение объектов проектирования, что обуславливает появление новых направлений и видов проектных работ. Процесс проектирования превратился в сложную динамическую систему, объединяющую специализированные подразделения инженерно-технических работников различных специальностей и опирающуюся на результаты работы научно-исследовательских институтов, конструкторских бюро, промышленных предприятий различного профиля и строительных организаций.

Прогрессивный проект должен предусматривать на момент освоения технологию производства, обеспечивающую выпуск конкурентоспособных качественных изделий при минимальных затратах и в установленные сроки. При создании проектов автоматизированных участков и цехов приходится учитывать возможность изменения номенклатуры продукции, подлежащей выпуску, уровня кооперированных поставок; высокие темпы развития науки и техники приводят к созданию более совершенных технологий и оборудования, которые требуют, как правило, изменения принятых решений. Нормативная база, на основе которой разрабатывается проект, за период цикла проектирования (освоение мощности) значительно изменяется. В этой связи появляется необходимость в системе непрерывного прогнозирования, которая может решать такие задачи, как анализ совершенствования технологий, оборудования, энергетических процессов и их технико-экономических показателей. Прогнозирование, отражая объективные тенденции развития науки и техники, производства, активно воздействует на прогрессивность проектных решений. На их основе должна формироваться программа развития предприятия на перспективу, которая включает комплекс мероприятий по техническому перевооружению действующих производств и их специализации, новому строительству и определению его масштабов.

В настоящее время важное значение имеет постоянное обновление предприятий. Ранее в разрабатываемых проектах закладывалась неизменная структура организации и технологии производственного процесса, а срок службы производственных зданий и энергетическое обеспечение предусматривал многие годы. Между тем требования рынка, динамичность задач, вставших перед производством, продиктовали ряд новых условий, а именно необходимость быстрого внедрения организационных и технологических новшеств, частых изменений номенклатуры выпускаемых изделий.

Значительная часть современных изделий имеют уникальную технологию производств. Качество их изготовления и надежность, а следовательно, и конкурентоспособность во многом определяются точностью соблюдения технологических режимов и условий среды, в которых реализуются производственные и технологические процессы. Поэтому таким предприятиям требуются гибкие технологии. Функционирование современного высокоавтоматизированного предприятия является в высшей степени динамичным. Это определяет комплекс требований к решениям при разработке структуры и конструкций производственных зданий и сооружений. Поэтому актуальной задачей проектирования является создание в зданиях их максимальной приспособляемости к изменениям технологий и производственной среды.

Сложной проблемой является также обеспечение принципа развития в «жизнедеятельности» автоматизированных производственных систем. Ее решение заключается в корректировании сложившихся функций проектирования, его взаимосвязей со сферами производства и строительства. Это предопределяет необходимость перехода к методу непрерывного проектирования, обеспечивающему поддержание уровня развития и прогрессивности объектов в процессе их проектирования, строительства и эксплуатации. Это означает, что проектные организации должны постоянно принимать участие в перестройке организицион-ных и технологических структур.

Проектирование характеризуется двумя направлениями. Первое включает разработку методов и средств повышения эффективности и качества проектных решений, обеспечивающих наиболее высокий удельный выпуск продукции на единицу капитальных вложений. Второе — создание способов повышения производительности труда проектировщиков.

Разработка аспектов внедрения в проекты прогрессивных решений требует совершен", опвания методики принятия решений на основе использования современных математических методов и вычислительной техники, более четкой регламентации деятельности исполнителей. В основе такой организации процесса проектирования лежат методы системного анализа, научно обоснованного прогнозирования, учета многообразия факторов и условий, непосредственно влияющих на качество выполняемых проектов, повышение точности и достоверности исходных данных, унификация и стандартизация проектных решений, разработка нормативов проектирования и оценочных показателей.

Повышение эффективности проектов базируется на развитии методов вариантного проектирования в условиях отсутствия полной информации, выбора и оценки наиболее экономичных решений на основных стадиях процесса проектирования. Как правило, при традиционном проектировании оценка качества проектных решений осуществляется на заключительном этапе разработки, причем большинство из них определяется приближенно. Повышение точности оценки промежуточных решений и организация непрерывности проектирования обеспечивается разработкой нормативной базы проекта. Обычно исходная информация определяет объект проектирования неоднозначно, что обусловлено, прежде всего, наличием вариантности в использовании технологического и другого оборудования и условий их компоновки. Как правило, существует несколько вариантов решения, которые отвечают требованиям задания на проектирование, но имеющих различные технико-экономические показатели. Поэтому в условиях многовариантности процесс решения определяет качество выполнения проектных работ.

В общем случае качество проекта являет собой совокупность его свойств, которые обуславливают способность выполнять им конкретные заданные функции в соответствии со служебным назначением. Свойство проекта — это объективная особенность, проявляющаяся при его разработке, реализации и эксплуатации. Уровень качества проекта является относительной характеристикой, основанной на сравнении технико-экономических показателей качества с соответствующими совокупностями нормативных показателей. К факторам, влияющим на качество проектов, следует отнести техническую дисциплину и качество труда исполнителей, нормативно-методическую базу, ритмичность процесса проектирования, его технологическое обеспечение, методы и средства разработки проектов и уровень организации труда проектировщиков.

Важным аспектом является управление качеством проектирования. Управление качеством представляет собой функцию управления проектной организацией для обеспечения заданного уровня качества проектов при их разработке и реализации, которое достигается путем использования прогрессивных методов и средств проектирования, а также тщательного контроля результатов проектных решений. Система обеспечения качества предусматривает оценку проектных решений на начальных и промежуточных стадиях разработки проекта. Она реализуется на базе использования современных математических методов и вычислительной техники с учетом вариантности проработки проектных решений. В структуре данной системы важное место занимает выделение этапов проектирования, на которых выполняются функции управления качеством труда исполнителей проектных решений.

Система обеспечения качества проектирования дает научнообоснованные ответы на комплекс важных вопросов как обеспечить проектирования с заданным экономическим эффектом на базе планирования и прогнозирования, улучшения организации, управления и технологического переоснащения проектных работ, каким образом активизировать творческий потенциал проектировщиков на основе стимулирования их работы в зависимости от достигнутого уровня эффективности и качества проектных разработок. Целенаправленная организация работы по обеспечению качества выполняемых проектов обеспечивается такими мероприятиями как создание методик оценки эффективности отдельных частей проекта, использование новых прогрессивных методов и средств проектирования, выделение определенных ресурсов для реализации данных целей, рациональное распределение функций между ними и ряд других.

Определение целей системы обеспечения качества, создание ее структуры и установление функций не дает гарантий того, что данная система будет эффективно работать. Система будет давать требуемый результат только в том случае, если установлены не только функции и взаимосвязи каждого элемента системы, но и ответственные исполнители. Только их сознательное творческое отношение ко всему комплексу проблем качества дает возможность решать широкий спектр поставленных сложных задач. Главенствующая роль в реализации функций системы принадлежит созданию гибкого механизма управления и постоянное совершенствование элементов системы.

В процессе управления выполняется функция планирования качества, использование методического обеспечения, современных прогрессивных методов и средств проектирования.

При создании конкретного проекта автоматизированного производства следует по каждому разделу устанавливать задание, в котором необходимо указывать, какие решения должны быть разработаны и внедрены с определением экономической эффективности каждого решения. Разработка конкурсных проектов и унифицированных решений является основной формой систематизации и увязки решений по всем разделам.

В проектировании принимают участие специалисты разных профессий и квалификации. Поэтому следует проводить дифференциацию требований к показателям качества труда по этапам выполнения проектных работ и категориям исполнителей. Номенклатура показателей качества на каждом этапе проектирования определяется составом и свойствами выполняемых операций, содержанием организационной и технико-экономической информации, сложностью и характером принимаемых решений. Оценку эффективности решений и труда проектировщиков следует выполнять на одних и тех же этапах разработки проекта. Это позволит обеспечить их сравниваемость и целенаправленное управление качеством проектов.

Качество труда проектировщиков определяется соответствием заданным нормам, технико-экономическим требованиям и стандартам. Показатель качества труда проектировщиков предствляет собой количественную оценку свойств процесса проектирования, составляющих его качество. При проектировании решаются задачи получения оптимальных значений показателей качества труда за счет достижения минимального отклонения показателей от нормативных показателей. Важным аспектом в системе управления качеством процесса проектирования является выявление и трансформирование взаимодействий показателей качества труда с показателями качества проектных решений. В противном случае теряется смысл системного решения проблемы обеспечения качества.

Проектирование автоматизированного механосборочного производства на уровне участков и цехов является сложной многофакторной задачей. Создание сквозных процессов проектирования конкретных свойств объекта проектирования позволяет сократить количество связей и согласований между собой, полученных на отдельных этапах, что позволяет выполнять оценку промежуточных результатов проектирования.

Учебник предназначен для студентов вузов, обучающихся по направлениям «Технология, оборудование и автоматизация машиностроительных производств», «Автоматизация и управление» и специальностям «Технология машиностроения», «Металлорежущие станки и инструменты», «Автоматизация технологических процессов и производств», а также другим техническим специальностям. Книга представляет интерес для инженернотехнических работников заводов, проектных организаций и институтов, занимающихся вопросами технологического проектирования, автоматизацией и управлением производственными процессами в машиностроении.

Чл.-корр. РАН, д-р техн. наук, профессор Ю. М. Соломенцев

ВВЕДЕНИЕ

Дальнейшее развитие и повышение эффективности машиностроения возможно при существенном росте уровня автоматизации производственного процесса. В последние годы широкое распространение получили работы по созданию новых высокоэффективных автоматизированных механосборочных производств и реконструкции действующих производств на базе использования современного оборудования и средств управления всеми этапами производства.

Производственные процессы должны обеспечивать выпуск продукции необходимого качества и требуемое количество изделий в заданный срок при минимальных затратах живого труда и вложенных капитальных затратах.

Технологическое проектирование автоматизированных участков и цехов прошло путь от систематизации практического опыта в области проектирования до создания научной дисциплины, которая занимается изучением закономерностей, действующих в производственном процессе изготовления изделий, с целью использования их при создании производства, обеспечивающего требуемое качество и количество изделий с наибольшей прибылью.

Впервые научные положения по технологическому проектированию механосборочного производства сформулированы русскими учеными И. И. Тиме, А. П. Гавриленко, М. Е. Егоровым. Дальнейшее накопление опыта отечественных и зарубежных исследователей и машиностроителей и его обобщение позволили создать стройную методологию проектирования производственных систем с заданными свойствами. На ее основе производят построение новых, а также реконструкцию и техническое перевооружение действующих производств. Особое внимание при этом уделяют реконструкции и техническому перевооружению действующих предприятий, так как средства, выделенные на эти цели, окупаются в среднем в 3 раза быстрее, чем при создании аналогичных мощностей за счет нового строительства.

В настоящее время в связи с необходимостью увеличения производительности труда, объема выпуска изделий, повышения их качества и интенсивного развития технических средств производства постоянно совершенствуют методику проектирования и используют в проектных работах математическое моделирование, а также средства вычислительной техники.

Проектированием автоматизированных участков и цехов, а также созданием заводов в нашей стране занимается ряд проектных институтов ГИПРО и ОРГ по отраслям машиностроения, которые на основе изучения специфики отрасли используют при проектировании последние достижения науки и техники, внедряют новые безотходные и ресурсосберегающие технологии, широко применяют типовые проекты, унифицированные конструкции, системы автоматизированного проектирования (САПР), а также поддерживают тесную связь с научно-исследовательскими, проектно-конструкторскими, строительными организациями и машиностроительными предприятиями в целях быстрейшего внедрения в проекты результатов их работ. Эти проектные институты принимают участие в разработке заданий на проектирование, выборе площадки для строительства или обследовании действующего производства при реконструкции и техническом перевооружении, определении объемов, этапов и стоимости проектных и изыскательских работ. Они выдают заказчику технические требования на разработку специального производственного оборудования, определяют объемы строительно-монтажных работ, состав и число оборудования, комплектующих изделий и материалов, обеспечивают патентную чистоту проектных решений, строительные организации технической документацией в сроки, установленные договором, участвуют в приемке в эксплуатацию объектов строительства и освоении проектных мощностей, организуют авторский, а в необходимом случае и технический надзор за строительством.

Основой проекта автоматизированного участка и цеха в целом является подробно, разработанная технологическая часть, что свидетельствует о приоритетной роли инженера-технолога в процессе проектирования механосборочного производства. Решение всех остальных частей проекта — конструкторской, строительной, энергетической, санитарно-технической и др. — зависит от технологического процесса изготовления изделий, который и определяет содержание задания для разработки этих частей проекта. Активное участие инженер-технолог должен принимать не только при создании основной (технологической) системы, но и при проектировании таких вспомогательных систем, как системы инстру-ментообеспечения, контроля качества изделий, складской, охраны труда обслуживающего персонала, транспортной, технического обслуживания и управления, а также подготовки производства.

Таким образом, круг задач, стоящий перед проектантом, не ограничивается только умением проектировать технологические процессы изготовления изделий; он должен решать весь комплекс вопросов, связанных с построением производственного процесса: должен хорошо разбираться в экономике, организации и управлении производством. Необходимость решения подобных вопросов возникает при работе на промышленных предприятиях, в проектных организациях, научных институтах, планирующих ведомствах и учреждениях.

Очевидно, что круг задач проектирования автоматизированных участков и цехов весьма широк, эти задачи сложны и многообразны, особенно если учесть масштабы современного производства и уровень техники, и решение их требует от проектанта широкого кругозора и глубоких знаний различных дисциплин.

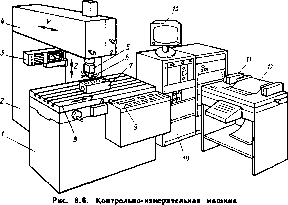

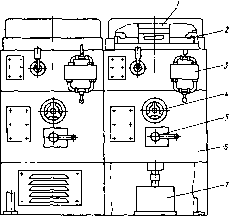

Проектирование механосборочного производства получило развитие в результате обобщения опыта использования новейших средств производства и комплексной автоматизации производственных процессов на базе применения промышленных роботов, автоматических транспортных средств, контрольно-измерительных машин и т. п. В дальнейшем это позволит создавать интегрированные производства, обеспечивающие автоматизацию основных и вспомогательных процессов и при минимальном участии человека в производсгвенном процессе выпускать изделия требуемого качества и в необходимом объеме. Проектирование подобных производств должно вестись на базе современных подходов к принятию проектных решений, в частности, с использованием системно-модульного принципа построения производственных систем, формализации отдельных этапов проектирования и принципов анализа и синтеза производства, что позволит сократить сроки проектирования, повысить его качество и автоматизировать процесс проектирования.

При раскрытии сущности производственного процесса, протекающего в механосборочном производстве, и его проектировании особое внимание следует уделять совокупности взаимосвязанных этапов, в результате которых получается готовая продукция, взаимосвязи количественных и качественных изменений объекта производства, взаимодействию основной и вспомогательных систем, построению материальных, энергетических и информационных потоков, критериальной оценке проектных решений и совокупности итераций при проектировании.

Четкое усвоение методологической концепции проектирования автоматизированного производства на уровне участка и цеха, умение грамотно производить технико-экономический анализ проектных решений позволит создавать высокоэффективные производственные системы.

ОБЩИЕ ПОЛОЖЕНИЯ И ПОСЛЕДОВАТЕЛЬНОСТЬ ПРОЕКТИРОВАНИЯ АВТОМАТИЗИРОВАННЫХ УЧАСТКОВ И ЦЕХОВ

Глава

1.1. Основные технические і( организационные направления проектирования

Возможность увеличения производственных мощностей без дополнительного привлечения рабочих дефицитных специальностей и использования дополнительных площадей без применения ручного труда делает создание автоматизированных производств и в их составе автоматизированных цехов и участков перспективным и экономически целесообразным.

В настоящее время автоматизация основных технологических процессов в промышленности, особенно в условиях массового и серийного производства, достигла достаточно высокого уровня. Тем не менее в мелкосерийном и единичном производстве используется значительная доля ручного труда. Рост производительности труда в условиях мелкосерийного и единичного производства может быть обеспечен в основном путем внедрения групповых методов обработки и создания на этой основе автоматизированных участков, приспособленных к выпуску широкой номенклатуры изделий благодаря быстрой переналадке оборудования.

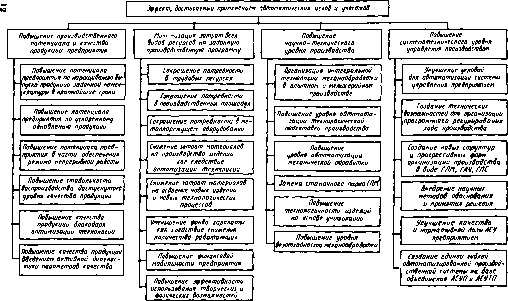

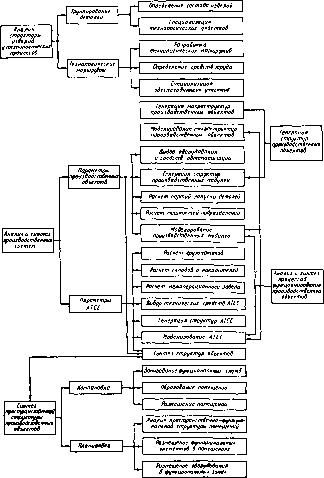

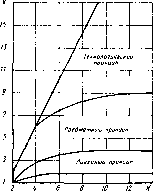

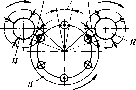

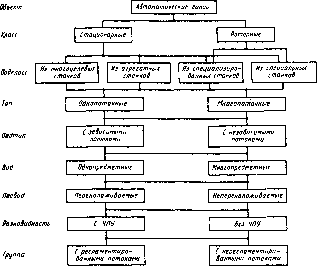

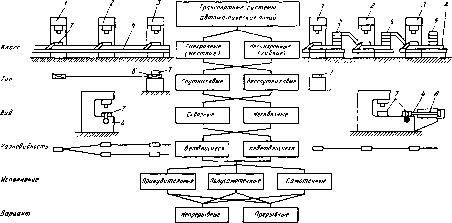

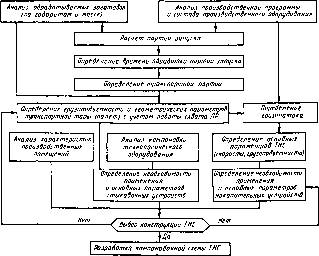

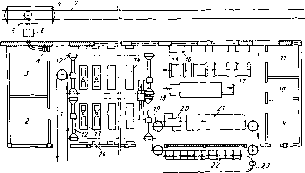

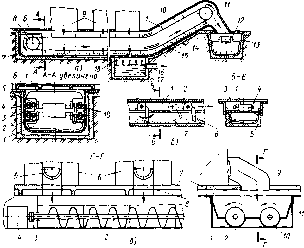

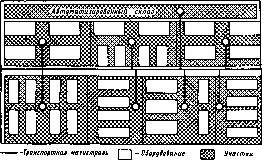

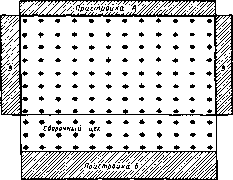

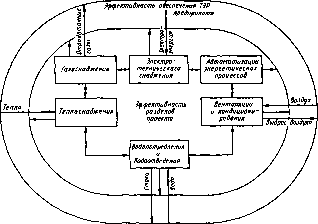

При реализации проблем, связанных с созданием автоматизированных цехов и участков, значительно возрастает значение проектирования, включающего экономический анализ принимаемых технических и организационных решений на всех стадиях жизненного цикла производственной системы (и, в первую очередь, на предпроектной стадии при выборе объектов и средств автоматизации), а также правильный учет всех составляющих технического, экономического и социального эффекта и затрат на их достижение (рис. 1.1).

Учитывая особенности автоматизированного производства, можно сформулировать основные принципы его рационального проектирования.

1. Выбор объектов автоматизации осуществляется на основе предварительного обследования производства и анализа исходной информации. Основания для включения какого-либо производства в перечень объектов автоматизации следующие:

недостаточная обеспеченность производства необходимой производственной мощностью для реализации перспективной программы выпуска изделий;

|

| Рас. t.l. Эффект, достигаемый применением автоматизированных цехов и участков |

необходимость создания металлосберегающего и энергосберегающего производства;

необходимость повышения качества продукции; наличие трудоемких процессов, ручного труда, тяжелых и вредных для здоровья рабочих условий труда; наличие условий для автоматизации: возможность автоматизации технологического процесса; возможность получения необходимого технологического оборудования, вычислительной техники, средств автоматизации, программного обеспечения в планируемый период; наличие квалифицированных кадров; наличие подразделений, занимающихся автоматизацией производства; наличие связей с научноисследовательскими и конструкторскими организациями, занятыми вопросами разработки средств автоматизации.

Выполнение дальнейшего анализа предварительно выбранных объектов и разработка предложений по автоматизации производства основываются на анализе перспективной программы выпускаемых изделий, их классификации и группировании

Окончательное решение о целесообразности автоматизации предварительно выбранных объектов принимают в результате определения экономической эффективности намеченных мероприятий.

В связи с задачей комплексной автоматизации производства возникает необходимость совершенствования процессов проектирования. Эта проблема особенно актуальна при создании автоматизированных производственных систем (АПС), так как существующая структура системы проектирования не обеспечивает оперативного получения ряда параметров для обоснованного выбора совокупности объектов и характеристик этих систем.

Проектирование автоматизированного производства в отличие от традиционного проектирования человеко-машинных производственных систем характеризуется потребностью в углубленной проработке всех структур объекта (временной, пространственной и функциональной), что приводит к соответствующему сдвигу в ресурсных затратах на создание подобных объектов.

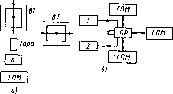

При определении параметров функционирования автоматических объектов производственных систем (ПС) необходима взаимная увязка материальных потоков, реализуемых транспортноскладскими системами, и информационных потоков, реализуемых различными автоматизированными системами (диагностирования, контроля, управления и др.).

Связи между предметами труда (материалы, полуфабрикаты и др.), процессами труда, средствами труда и обслуживания (технологическое оборудование, средства транспортирования, вычислительная техника, сооружения и др.) с учетом вида изделий, уровня специализации и организационной структуры производства могут образовывать различные варианты объектов проектирования.

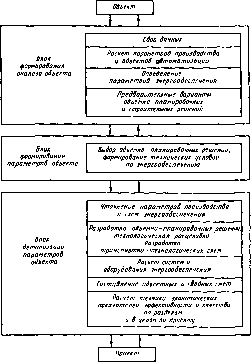

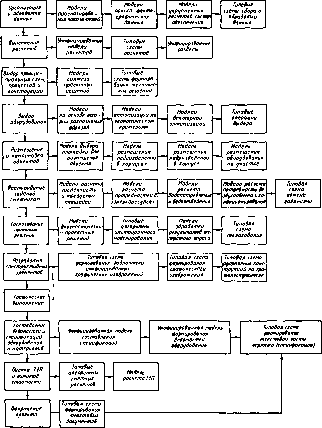

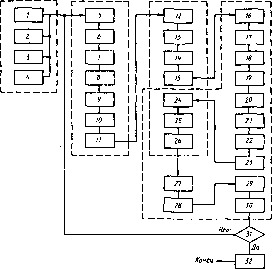

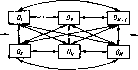

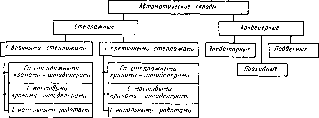

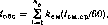

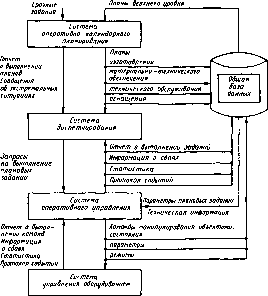

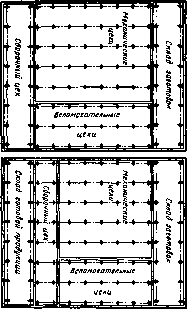

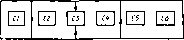

Организацию проектирования этих технически сложных объектов можно представить как последовательное взаимодействие трех блоков: разработки модели аналога объекта, формирования параметров реального объекта и детализации его параметров (рис. 1.2).

Блок разработки модели аналога объекта выполняет прогнозирование поведения объекта, определяя на основе многовариантной проработки основные параметры ПС. Функционирование блока заключается в получении предельных значений параметров объекта, необходимых для выбора прогрессивных технологических, энергетических и строительных решений. Результатом

|

| Рис. 1.2. Модель организации проектирования 14 |

Рис. 1.3. Модель формирования парамет- НОСТИ работающих, б) ПО ров объекта проектирования выбору варианта системы

работы данного блока является обоснование следующих принципиальных решений: а) по технологии производства с включением вариантов расчета мощности подразделений основного и вспомогательного производства, подразделений автоматизированной системы управления (АСУ), расхода энергетических ресурсов, числен-

энергообеспечения; в) по объемно-планировочным и конструктивным разработкам производственных помещений.

Блок формирования параметров реального объекта реализует проектирование после решения задач по размещению объектов с учетом условий энергообеспечения, кооперации и специализации, мероприятий по охране окружающей среды и требований к основным технологическим и объемно-планировочным решениям. Эти требования являются ограничениями модели аналога объекта, изменяя условия расчета, а следовательно, и результаты прогноза. Сравнивая параметры объекта, полученные с учетом реальных условий, с параметрами прогноза, т. е. модели аналога, можно по значениям полученных отклонений судить о целесообразности создания объекта на конкретном производстве.

В соответствии с принятыми ранее условиями в блоке детализации параметров осуществляется окончательная разработка проектируемого объекта. Здесь проектируются схемы энергообеспечения, технологические планировки, конструктивные решения и выполняются составление смет, расчет эффективности и оценка качества проектных решений. Результатом работы данного объекта является разработка компонентов чертежей, сметной документации и пояснительной записки проекта. Таким образом, рассмотренные этапы проектирования обеспечивают вариантную разработку объекта по идеальной модели, принимаемой за аналог, до выполнения рабочих чертежей.

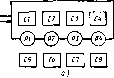

Модель формирования параметров объекта проектирования характеризуется различными связями: влияние технологических решений на значения параметров объекта — связью ТО (рис. 1.3); потребление топливно-энергетических ресурсов и воды, состав и количество удаляемых вредных веществ и требования к параметрам энергоносителей — связью ТЭ; необходимая площадь для производства, требования к размещению оборудования, объемно-планировочным и конструктивным решениям — связью ТА; специфические требования энергетических объектов к архи-

связью ЭА, влияние энер

тектурно-строительным решениям

гетических решений на значения параметров объекта в целом -связью ЭО. Воздействие строительных решении на значение параметров ПС — связью АО

Изложенная организация проектных работ образует функциональные и информационные взаимосвязи составляющих элементов процесса при формировании параметров объектов ПС. Она направлена на повышение эффективности принимаемых решений на основе их вариантной проработки.

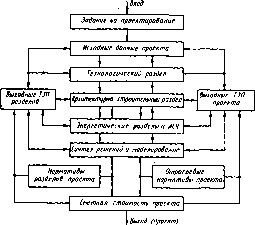

1.2. Этапы проектных работ

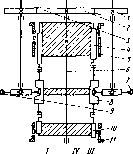

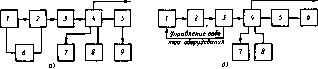

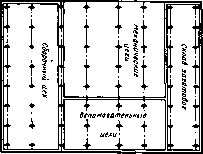

Модель проектирования автоматизированных цехов и участков представляет собой последовательную цепь событий, при которых происходит разработка проектных решений одними участниками проектирования и передача необходимых сведений по принятым решениям другим участникам (рис. 1 4). Общее число воздействий определяет сложность проекта и трудоемкость его разработки Воздействия можно разделить на существенные, определяющие проектные решения участников проектирования, и несущественные, требующие учета факта их наличия.

Так, воздействия технологического раздела являются суще-

|

| Рис. 1.4. Модель проектирования автоматизированных цехов и участков |

|

| Рис. 1.5. Функциональная структура проектирования |

Технологическое проектирование автоматизированных цехов и участков складывается из трех этапов: проектирования технологического комплекса, разработки технических средств и создания системы управления. Эти этапы должны быть взаимосвязаны, что обусловливается высокой сложностью создаваемого объекта и необходимостью использования при проектировании методологии системного подхода. В процессе проектирования этих объектов проводится в определенной последовательности преобразование следующей информации: о структуре и характеристиках материальных потоков предметов и средств труда; о компонентах производственной системы, включая АТСС; о компоновке объектов ПС; о процессах функционирования и т. д.

При проектировании производственных систем существует довольно жесткая связь между этими компонентами. Так, например, структура и характеристики материальных потоков предметов труда (материалы, заготовки, полуфабрикаты и др.) и методы их преобразования в готовые изДелия оказывают влияние на состав и специализацию технологических участков и АТСС. Структура и характеристика материальных потоков средств труда определяют организацию и специализацию производственных участков. Общая структура материальных потоков предметов и средств труда во взаимосвязи с технологическим процессом определяют структуру и технологию АТСС.

В свою очередь, структура ПС и АТСС и состав грузопотоков определяют компоновочные решения и организацию процессов функционирования ПС. Приведенная на рис. 1.5 функциональная структура проектирования основывается на реализации следующих этапов: структурного анализа изделий и технологических процессов; анализа и синтеза производственных систем, синтеза пространственных структур, синтеза процессов функционирования и управления. .

Реализация этапа по сбору исходных данных предусматривает структурный анализ изделий и технологических процессов, в результате чего определяется характеристика материальных потоков и создаются предпосылки для оптимизации грузопотоков, выбора вариантов транспортных средств и специализации технологических и транспортно-складских систем.

При определении параметров ПС и объектов, входящих в нее, используют результаты процедуры «Анализ структуры изделий и технологических процессов». Основные задачи процедуры сле-18

дующие: определение типа, параметров и количества транспортноскладской тары, оптимизация размеров транспортных партий деталей и количества кассет и спутников; оптимизация схем маршрутов и объемов грузопотоков; определение структуры и основных параметров накопительно-складских систем (участки разгрузки, перегрузки, укладки, загрузки, локальные накопители основных и промежуточных складов); оптимизация типового состава технических средств транспортно-складских систем и основных их характеристик; моделирование типовых структур ПС с учетом алгоритмов функционирования технических средств автоматизации производственных процессов. Также предусматривается оптимизация по локальным критериям (коэффициенты загрузки технологического оборудования, транспортно-накопительных и складских средств; интенсивность и себестоимость перемещения грузов; приведенные затраты и т. д.).

На этапе выбора технических средств для построения структуры ПС возникает задача формулирования технических требований на конструирование.

Основная цель процедуры «синтез пространственной структуры ПС» состоит в решении трех взаимосвязанных задач (объем, компоновка и планировка). «Объем» предусматривает решение не только задач по определению габаритных размеров объектов, создаваемых на основе строительных унифицированных секций (сетка колонн, пролеты и др.), но и поиск рационального разделения пространства внутри строительных объемов (здание, помещение и др.) для рационального размещения технологических, транспортных, энергетических и других средств.

Эти задачи предназначены для поиска вариантов объемных решений и размещения в них компонентов ПС. Результаты решения задачи «объем» используются в дальнейшем в процессе решения компоновки систем и планировки оборудования.

Оценка результатов производится по следующим показателям: стоимости, гибкости, отклонению от заданной площади, компактности, структурно-топологическому образу объекта.

На втором уровне решения задачи идет анализ полученных вариантов объекта, т. е. разделение объема на зоны.

Для оценки полученного разбиения используют следующие показатели: минимальную площадь зон запрета; минимальное число зон запрета; гибкость свободных зон.

Блок «Компоновка» предусматривает уточнение технологических требований и критериальных показателей, отражающих условия функционирования ПС.

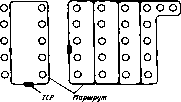

Принципиальным моментом при зонировании на этапах компоновки технических средств ПС являются виды и организация основных материальных потоков (деталей, инструментов и т. д.), их интенсивность, стоимость, возможные направления трасс и строительные решения производственных помещений. При объединении подразделений в одном помещении огромную роль играет направленность транспортных потоков, их совместимость с удобством монтажа и ремонта оборудования и требованиями правил охраны труда. На этапе размещения помещений производится компоновка с учетом направления материальных потоков относительно зон хранения к зонам обработки. При размещении помещений необходимо учитывать рациональное использование площадей, гибкость производства, минимизацию транспортных потоков и минимизацию загрузки транспортных линий между помещениями.

Блок «Планировка» предназначен для решения вопросов, связанных с размещением оборудования. При решении этой задачи необходимо учитывать следующее: оборудование закреплено за определенными участками в соответствии с технологическими требованиями; известно расположение складов; выделены зоны прохождения межцехового транспорта и его загруженность; заданы технологические маршруты изделий и полуфабрикатов, отсутствует информация о возможном изменении маршрутов транспорта, его характеристиках, пропускной способности, дублировании и резервировании транспортных средств

Анализ существующих подходов к решению задачи планировки оборудования для ГПС и АТСС путем только минимизации транспортных затрат не отражает того множества факторов, которые приходится учитывать проектировщику в реальных условиях Поэтому лучше создавать множество вариантов, а потом с помощью многокритериальной оценки выбрать лучший. Получение множества вариантов размещения возможно благодаря множественности направлений трасс передачи полуфабриката от станка к накопителю или станку, не нарушая требований технологии Необходимо заметить, что в данном случае одновременно с размещением оборудования происходит размещение и транспортных путей.

Процедура «анализ и синтез процессов функционирования АТСС» предназначена для построения и исследования моделей структур АТСС с целью отработки и синтеза оптимальных проектно-конструкторских решений. Она должна обеспечивать построение моделирования в соответствующей форме и с достаточной точностью для обеспечения необходимой степени адекватности моделей

Моделирование осуществляется с целью получения оптимальных структур типовых решений АТСС и анализа их чувствительности к изменению компонентов структур и условий функционирования.

1.3. Принципы построения систем автоматизированного проектирования (САПР)

Разработка принципов создания САПР для проектирования автоматизированных цехов и участков должна осуществляться с учетом современных проблем, возникающих в процессе создания этих сложных объектов К числу наиболее существенных проблем следует отнести следующие:

создание производственных объектов носит комплексный характер, при котором приходится учитывать организационные, технические, социальные, экологические и экономические аспекты;

усилился межотраслевой, отраслевой и внутрифирменный характер производственных проблем, обусловивший необходимость оптимизации уровней кооперации и специализации,

возросшие требования к техническому уровню решений связаны с необходимостью сквозного планирования научно-технического прогресса с учетом сокращения цикла «жизни» технологии и изделий;

значительно увеличилось число региональных проблем, обусловливающих необходимость создания специфических объектов и условий функционирования производственных подразделений;

требования автоматизации проектирования несовместимы с недостатками, присущими традиционным системам проектирования. Эти недостатки связаны с отсутствием следующих факторов: оценки решений на начальных и промежуточных стадиях проектирования; сквозной информации, в результате чего имеет место многообразие отношений между исполнителями; показателей и нормативов к ним для оценки принимаемых решений в процессе проектирования; вариантного проектирования, что не позволяет проводить оптимизацию и выбор наиболее эффективных решений; непрерывного проектирования, что приводит к увеличению связей и согласований результатов, полученных на отдельных этапах.

Таким образом, переход к автоматизации в условиях комплексного проектирования производственных объектов связан с разработкой двух параллельных направлений — с одной стороны, это перестройка традиционного процесса проектирования, упорядочение его этапов, процедур и проектных решений в соответствии с возрастающей сложностью объектов проектирования, с другой — совершенствование организационного, методического, информационного, программного и технического обеспечения САПР, обеспечение удобства, простоты и доступности этих средств.

В качестве основных принципов построения САПР, отличающихся от ранее известных, следует назвать сочетание унификации и автоматизации, экономической интеграции и управления качеством. Эти принципы и определяют концепцию создаваемой САПР. Так, сочетание методов унификации и автоматизации обеспечивает принципиально новую методику проектирования, сочетающую компоновку объектов из набора типовых элементов с разработкой оригинальных решений за счет использования унифицированных процедур проектирования. Кроме того, создание системы многоуровневой унификации повышает эффект синтеза проектных решений в условиях различной степени автоматизации проектных задач. Этот принцип предусматривает также систематизацию методов принятия решений и выполнение конструкторских документов методом монтажа из повторяющихся элементов. Принцип экономической интеграции позволяет на этапах проектирования регулировать значения обобщенных экономических показателей через промежуточные составляющие. Обобщенные показатели характеризуют экономичность проекта в целом, а его составляющие — непосредственно экономичность решения локальных задач. Развитие этого принципа позволило решить проблему объединения совокупности задач в сквозные процессы проектирования, которые составляют основу комплексных решений. Принцип управления качеством проектных решений представляет собой совокупность прогрессивных методов и средств проектирования, обеспечивающих прогнозирование свойств и технико-экономических показателей создаваемого объекта и оценку принимаемых решений на начальной и промежуточных стадиях.

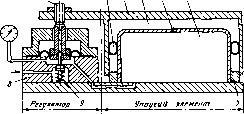

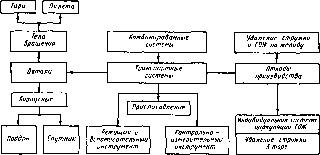

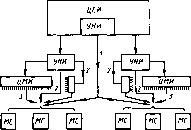

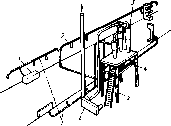

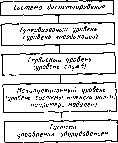

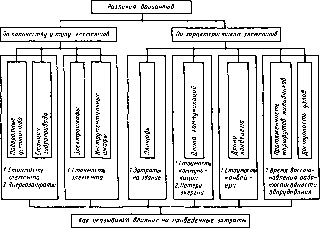

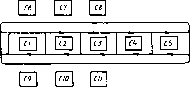

На основании сформулированных принципов структура САПР может быть представлена в виде двух подсистем: проектирующей и обеспечивающей (рис. 1.6). Проектирующая подсистема формирует функциональные задачи и является объектно-ориентированной, обеспечивающая подсистема является инвариантной и представляет общесистемные методы и, средства для создания автоматизированного проектирования. Структурное единство подсистем обеспечивается последовательностью выполняемых функций с учетом их свойств, связей и компонентов. Подпрограммы в структуре подсистемы являются базой для формирования конкретных разработок, а также для определения ресурсов в достижении целей. Каждая частная подпрограмма состоит из совокупности проектных операций, объединенных функциональными пакетами прикладных программ или программами для решения локальных задач. Разработкой подпрограмм обеспечивается создание сквозных процессов проектирования и интеграция проектных работ.

Решение организационных и методических вопросов в системе автоматизированного проектирования осуществляется обеспечивающей подсистемой, которая предусматривает прежде всего организацию взаимодействия человека с вычислительной техникой, образование баз данных, систем ввода и вывода информации и ее обработку.

Обобщением рассмотренных принципов создания САПР и предлагаемой структуры системы является логическая схема проектирования (ЛСП), которая отражает функциональный порядок решения задач и представляет собой иерархическую структуру, включающую уровни декомпозиции объекта и разделяющую процесс проектирования на этапы разработки. Этапы процесса описываются графом, вершиной которого являются проектные решения, а дугами — проектные процедуры.

Цели разработки ЛСП следующие: формализованное представление процесса решения взаимосвязанных задач проектирования, отображающего многоуровневую декомпозицию объекта

2Z

Л

1.6. Структуре системы автоматизированного проектирования

| Подпрограммы |

J 1 | Подсистемы |

| Определение мощности основного производства | Мощность основнаго и вспомогательного производства |

Технология (структура и параметры предприятия) |

| Защита работающих и окружающей среды am вредных воздействий | ||

| Мощность вспомогательного производства | ||

| Расчет грузооборота и транспортных средств предприятия |

Склады и подъемно - транспортные работы | |

| Состав общезаводских служб | Социальная инфра структура | |

| Структура и автоматизированные системы управления | Организация и управление предприятием | |

| Определение мощности теплоносителя, выбор систем воздухообмена | Теплоснабжение, отопление, вентиляция и кондиционирование воздуха | Энергетическая (инженерное обеспечение предприятия) |

| выбор вакуумных и газовых систем |

Газоснабжение и Вакуумные системы | |

| выбор принципиальной схемы водоснабжения и водоотведения | Водоснабжение и канализация | |

| Мощность и внутрицеховое электроснабжение | Электроснабжение и промышленная автоматика | |

| Монтажные схемы щитов КИП и автоматика | ||

| Размещение зданий и сооружений | Генплан | Архитектурно - строительная (компоновочные и архитектурно-строительные решения) |

| Компоновка здании и сооружений | Компоновочные решения здания | |

|

Архитектурно — строительные решения |

Архитектурно — строительные решения | |

| Конструктивные решения зданий | Конструктивные решения зданий | |

| Мощность предприятия | Формирование ТЭП |

ТЭП (технико-экономические показатели проекта) |

| Смета |

Оценка сметной стоимости строитель ства | |

|

Оценка эффективности и качества проекта |

Оценка эффективности и качества проекта |

|

| Рис. 1.7. Структура типовых процедур |

Для систематизации свойств проектных действий, определения уровня их унификации и автоматизации, создания наиболее эффективных способов выполнения процедур, а следовательно, и получения прогрессивных решений выявляют типовые процедуры для всех разделов проекта (Рис. 1.7).

Таким образом, каждый этап состоит из совокупности типозых процедур инвариантных в пределах предметной области. В зависимости от целей и структуры проектируемого объекта состав процедур по этапам может меняться, при этом типовые процедуры могут повторяться на различных этапах

При реализации типовых процедур предусматривается возможность реализации одного из трех вариантов использования готового унифицированного решения; применения унифицированной модели решения; разработки оригинальной модели решения.

В результате выполнения типовых процедур получают решения. По содержанию проектные решения могут быть локальными и комплексными: локальные представляют собой результат выполнения частной функции одного раздела проекта без учета смежных связей, комплексные содержат совокупность смежных решений, характеризующих законченный технологический процесс, конструкцию или схему с окончательными значениями технико-экономических параметров (ТЭП) Такие решения характеризуют законченную функцию объекта с учетом смежных связей.

Контрольные вопросы

1 Какие факторы учитывают на предпроектной стадии при выборе объектов и средств автоматизации?

2 Как можно представить организацию проектирования объектов?

3 Какие основные этапы работ выполняет проектировщик’

4 Назовите структуру САПР

МЕТОДОЛОГИЧЕСКИЕ ПРИНЦИПЫ РАЗРАБОТКИ ПРОЕКТА АВТОМАТИЗИРОВАННЫХ УЧАСТКОВ И ЦЕХОВ

2.1. Основы анализа и синтеза производственной системы

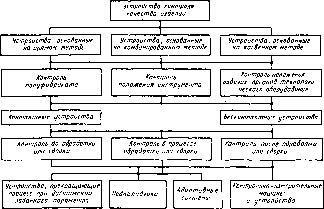

П роизводственная система, включающая комплекс производственных участков и вспомогательных подразделений, предназначена для изготовления продукции требуемого качества и заданной программы выпуска. Структуру и параметры производственной системы выбирают при проектировании в зависимости от сложности и разнообразия конструкций выпускаемых изделий, объема их выпуска и условий изготовления.

Построение производственной системы, отвечающей указанным требованиям, должно выполняться на базе системного сквозного проектирования, включающего следующие основные этапы:

формулировку функционального назначения и требований к системе в целом, формализацию их в условиях автоматизированного проектирования и выбор критериев для оценки качества проектных пешений;

декомпозицию производственной системы, определение функций каждой подсистемы, формализацию требований к подсистемам, выявление внутриструктурных материальных, энергетических и информационных связей подсистем;

прстроение алгоритмических и параметрических моделей функционирования каждой подсистемы;

синтезирование производственной системы на базе разработанного производственного процесса с созданием единой системы материальных, энергетических и информационных потоков;

разработку компоновочных и планировочных решений размещения оборудования производственной системы в пространстве.

Системный подход к решению задачи по проектированию цеха или участка с наперед заданными свойствами, представляющих собой сложную динамическую систему из множества элементов, требует после уточнения исходных данных проведения ее декомпозиции с целью выделения подсистем, однородных по технологическим и организационным признакам, а также учета взаимосвязей между ними для синтезирования выделенных элементов.

В основу декомпозиции производственной системы закладывают принцип функциональности и минимальности. Принцип функциональности состоит в том, что выделенные при декомпозиции элементы должны быть по возможности обособлены, т. е. для

|

|

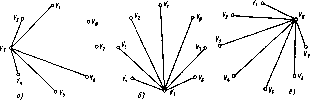

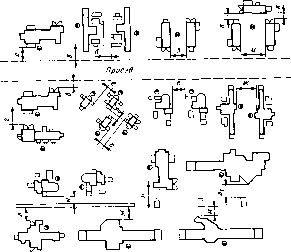

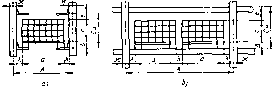

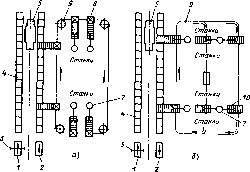

Рис. 2.1. Структурное описание производственной системы! а — диаграмма графа материальных потоков; б — диаграмма графа авергетнческвх потоков; в — диаграмма графа информационных потоков |

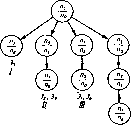

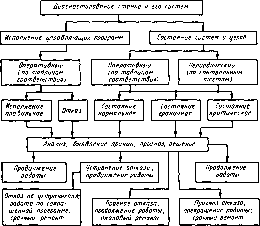

С учетом приведенных принципов на рис. 2.1 представлено структурное описание высшего уровня декомпозиции производственной системы, включающей в себя основную и семь вспомогательных систем, а также их материальные, энергетические и информационные связи. Вершины графов представляют следующие элементы производственной системы: ?\ — основную (технологическую) систему; ?г — складскую систему; ?3 — транспортную систему; ?4 — систему инструментообеспечения; ?ь — систему технического обслуживания; — систему контроля качества изделий; К, — систему охраны труда работающих; К8 — систему управления и подготовки производства. Ребра графа, связывающие вершины графа, представляют собой материальные (рис. 2.1, а), энергетические (рис. 2.1, б), информационные (рис. 2.1, в) потоки между соответствующими элементами производственной системы.

Таким образом, концептуальная модель производственной системы отражает комплекс производственных подразделений с тремя видами связей, обеспечивающий функционирование производственного процесса, начиная с момента получения исходных

полуфабрикатов и кончая выходом готовых изделий.

В основной системе выполняются технологические процессы по изменению качественных характеристик объекта производства. Например, заготовки, пройдя механическую обработку, приобретают требуемые форму, размеры, шероховатость, свойства поверхностного слоя материала, а в сборочном производстве из готовых деталей и комплектующих изделий производят сборку узлов и машин с требуемыми параметрами качества.

Вероятностный характер протекания производственного процесса изготовления изделий вынуждает создавать складские системы. где протекают технологические процессы хранения заготовок, полуфабрикатов и готовых изделий. Перемещение полуфабрикатов в пространстве осуществляется транспортной системой, обеспечивающей своевременную доставку их к соответствующему производственному оборудованию. Своевременное обеспечение технологического оборудования режущим инструментом и слесарно-сборочной оснасткой, а также контроль за правильной их эксплуатацией возлагается на систему инструментообеспе-чения. Система технического обслуживания создается для постоянного поддержания требуемого состояния и условий работы производственного оборудования. Выпуск продукции с требуемыми параметрами качества немыслим без использования системы контроля качества изделий. Современное автоматизированное производство в настоящее время нуждается в обслуживающем персонале, что приводит к необходимости создания специальных устройств и проведения определенных мероприятий, обеспечивающих безопасную работу и санитарные условия труда работающих, а также специальные виды обслуживания их. Эти функции возлагаются на систему охраны труда работающих. Основная задача системы управления и подготовки производства заключается в осуществлении контроля за состоянием производственного процесса и воздействия на него в случае нарушений по сравнению с запланированным ходом производства, разработке технологической и плановой документации, обеспечении производства заготовками и комплектующими изделиями, проведении организационных мероприятий по подготовке производства и обеспечения его технологической оснасткой.

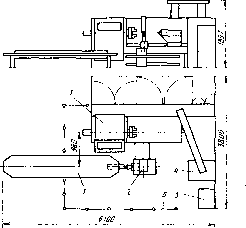

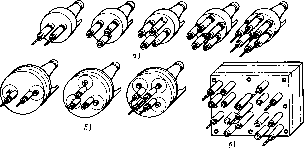

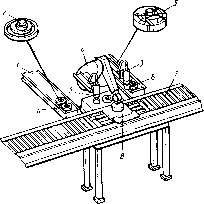

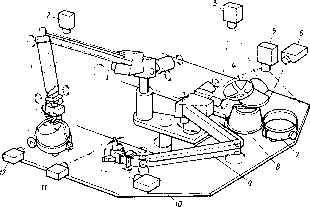

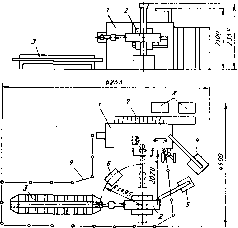

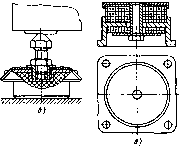

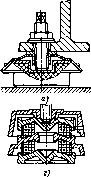

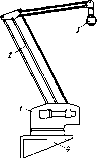

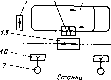

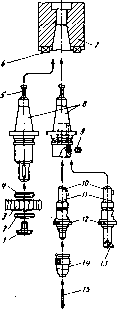

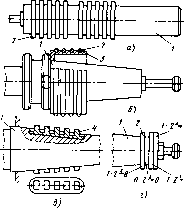

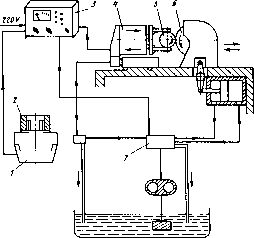

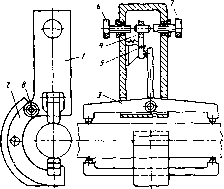

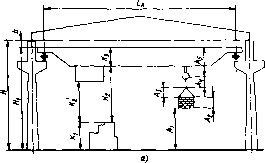

Первичным звеном организации автоматизированного производственного процесса является рабочая позиция. В зависимости от содержания операций и организации их проведения на рабочей позиции могут быть расположены технологическое оборудование, средства автоматической загрузки и разгрузки его (роботы, манипуляторы, автоматические стыковочные устройства с транспортной системой), накопители с полуфабрикатами, режущий и контрольно-измерительный инструмент, технологическая оснастка, средства охраны труда и управления технологической операцией (рис. 2.2).

Группы рабочих позиций объединяют в производственные участки, где осуществляется относительно локальная законченная часть производственного процесса — по изготовлению части (детали, узла) готового изделия. Объединение рабочих позиций и обеспечение их функционирования производится транспортнонакопительными устройствами, системой управления, средствами технического, инструментального и метрологического обслуживания, средствами охраны труда работающих на участке.

Более крупной организационной единицей является производственный цех, которой представляет собой производственное административно-хозяйственное обособленное подразделение эа-вода Производственным цехом называкл помещение, в котором расположены производственные участки, вспомогательные подразделения. служебные и бытовые помещения и помещения общественных организаций.

При создании автоматизированных цехов предъявляются определенные требования к производственным подразделениям и оборудованию, используемому в этих подразделениях. Например, исходя из необходимости создания гибкого автоматизированного цеха при его проектировании следует предусмотреть его способность к быстрой адаптации при изменяющихся условиях производства, причем как отдельных единиц производственного оборудования, так и производственных подразделений. Основные факторы, изменяющие условия производства, следующие: широкая и в ряде случаев нестабильная номенклатура изготовляемых изделий, отказы производственного оборудования, оснастки, инструмента и средств управления, неравномерное поступление полуфабрикатов, изменение физико-механических свойств обрабатываемого материала и т. д. Изменение входных условий изготовления продукции вынуждает создавать производственные системы, позволяющие быстро реагировать на них, с тем чтобы обеспечить выполнение производственной программы выпуска

|

|

Рис. 2.2. Рабочая позиция: / — токарный станок 16К20ФЗ; 2 — промышленный робот МЮГ162 01, 3 — тактовый стол; 4 — устройство управления станком, 5 — устройство управления промышленным роботом; 6 — ограждение |

При структурном синтезе элементов производственной системы с заранее заданными свойствами необходимо решить задачу обеспечения требуемых свойств всей композиции элементов в производственных подразделениях с ее внутренними и внешними связями. С целью эффективного решения проектных задач желательно синтезировать производственные системы из унифицированных элементов, что сокращает время на проектирование и повышает качество проекта.

При проектировании автоматизированных цехов и участков на каждом этапе приходится одновременно решать технологические, экономические и организационные задачи, тесно связанные между собой.

В состав технологических задач входят: формирование списка требований к производственной системе исходя из ее назначения; анализ производственной технологичности изготовляемых изделий с точки зрения использования автоматических средств производства; проектирование технологических процессов; определение станкоемкости или машиноемкости операций; установление типажа и количества основного и вспомогательного оборудования, а также технологической оснастки; определение состава и числа работающих, норм расходов материала; расчет площадей автоматизированных участков и цехов; разработка заданий для строительного, сантехнического и энергетического проектирования; разработка задания на программное обеспечение производства.

Экономические задачи включают: расчет себестоимости и рентабельности выпуска изделий; определение удельных приведенных затрат, размеров основных и оборотных фондов; составление калькуляции; решение вопросов финансирования и др.

Организационные задачи включают: разработку структуры управления, выбор принципа формирования структурных подразделений цеха; научную организацию труда и его охраны, документооборот; организацию взаимодействия структурных подразделений, контроль хода производства и управление им и т. д.

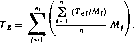

Проектирование сложных систем, каковой является производственная система, чаще всего итерационный процесс. В ходе его создается несколько проектных решений как отдельных элементов, так и всей производственной системы в целом. Из сформулированной в общем виде задачи проектирования производственной системы следует, что глобальным критерием выбора оптимального проектного решения должен быть ноказатель приведенных затрат на изготовление изделий заданной программы выпуска в течение года, который может быть подсчитан по формуле

3=2 r^(e + P)SCT2^ + (?, + a)F;/F„2 ЛіЛІ, (2.1)

где / — номер изделия; п — число наименований изделий; Nt — годовой объем выпуска /-го наименования изделия (шт.); 6 =

= 1,15 — коэффициент заработной платы с начислениями; [} — общие накладные расходы в долях заработной платы, включающие расходы на текущий ремонт оборудования; 5СТ — заработная плата рабочего в 1 мин, руб.; і — номер операции; т — число операций в технологическом процессе изготовления изделия; Тф — трудоемкость изготовления /-го наименования изделия на і-й операции; Ев = 0,15 ... 0,20 — нормативный коэффициент эффективности капитальных вложений; а — 0,143 — коэффициент амортизационных отчислений; F} — часть годового фонда времени, отводимая на изготовление /-го наименования изделия (мин); Fa — эффективный годовой фонд времени работы системы, мин; At) — стоимость одной единицы технологического оборудования, используемого на t-й операции при изготовлении /-го наименования изделия, руб.; at — число единиц технологического оборудования, используемого на і-й операции.

Трудоемкость изготовления изделия Тф.} = Ti}lf, где Ти — станкоемкость і-й операции при изготовлении /-го изделия, мин: / — коэффициент многостаночного обслуживания.

Вследствие сложности и в ряде случаев недостаточной информации для определения ряда составляющих формулы на различных этапах проектирования на практике используют интегральные критерии. Так, например, при выполнении компоновочных и планировочных этапов проектирования может быть использован интегральный критерий, представляющий собой векторный функционал: f(Wit ?Рг) ext, где Wu W2 — оптимизационные критерии; Wi — критерий минимума мощности грузопотока, тм/год

Л «О

W\= 2 2 Яі^ауі-

(=1 а?=1

Здесь п — число наименований изделий, перемещаемых в год; со — число операций в производственном процессе изготовления і-го изделия; q, — масса изделий і-го наименования, перемещаемых за год, т; Іауі — расстояние между а-й и уй рабочими позициями, на которое происходит перемещение і-го наименования изделия, м; — критерий максимального съема продукции с единицы объема цеха (участка) в год; W2 = N/V, шт/(м3-год), где N — программа выпуска изделий в цехе, шт/год; V — общий объем цеха, м3.

При многокритериальной оценке качества проектного решения ряд частных показателей может иметь различную размерность, но они приводятся к одной путем введения весовых коэффициентов, которые определяют на основании статистических данных и в общем случае отражают степень влияния каждого показателя на приведенные затраты. Таким образом, интегральный показатель оценки качества проектного решения определяется как сумма

т

частных показателей, взвешанных по их значимости: Wn = S W,kh

j-i

где kt — весовой коэффициент.

Точность принятия решений при многокритериальной оценке • зависит от объективности принятых весовых коэффициентов ft,, которые должны отражать конкретные производственные условия. В ряде случаев число частных показателей может возрасти по сравнению с вышерассмотренным двухкритериальным случаем В частности, могут дополнительно быть введены другие частные критерии, трудоемкость и станкоемкость изготовления изделий, цикл их изготовления, коэффициент загрузки технологического оборудования, протяженность коммуникаций и др. Однако при выборе числа критериев следует учесть, что чрезмерное их число может не привести к желаемому эффекту вследствие роста суммарной погрешности интегрального критерия и трудоемкости проектных работ.

В методологические основы проектирования помимо вопросов выбора' критериев оценки качества проектных решений входит и разработка структурно-функциональных, алгоритмических, параметрических и планировочных моделей.

Используя основные принципы декомпозиции сложных систем, в первую очередь производят построение структурной и функциональной модели. Структурная модель отражает состав и взаимосвязь элементов производственной системы, а функциональная модель — свойства элементов системы, необходимые для выполнения ими своего служебного назначения.

Разработав структурно-функциональные модели, переходят к построению алгоритмических моделей, которые отражают последовательность взаимодействия элементов в процессе функционирования производственной системы. На следующем этапе проектирования строят параметрические модели, представляющие собой уравнения материально-энергетического баланса, на основании которых определяют количественные значения каждого элемента и взаимосвязи между физическими параметрами элементов производственной системы.

На окончательном планировочном этапе решают задачу построения планировочных моделей, отражающих размерные связи между отдельными элементами производственной системы чаще всего в метрике эвклидова пространства.

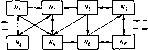

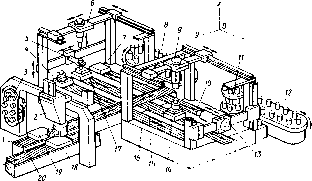

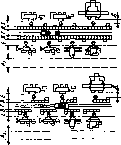

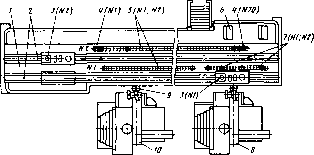

Положив в основу указанные выше методологические принципы разработки проекта автоматизированных участков и цехов, предлагаем последовательность проектирования, приведенную на рис. 2.3.

На основании исходных данных, которые определены из условий функционирования автоматизированного цеха и участка, приведенных в техническом задании на проектирование, про-

Проектирование

основной

Проектирование вспомог отельных систем

Синтез

производственноі

системы

Исходные

данные

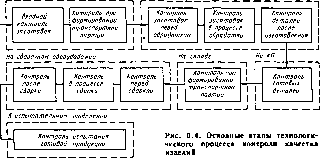

Рис. 2.3. Алгоритм проектирования производственной системы:

/ — разработка программы выпуска; 2 —» габариты, масса и материал изделий, 3 •— параметры качества изделий; 4 — режим работы производства; 5 — оценка технологичности изделий. 6 — разработка технологических процессов изготовления изделий; 7 — определение типажа основного оборудования; 8 — расчет станкоемкости и трудоемкости операций; 9 — определение количества основного оборудования; 10 — разработка требований к условиям работы оборудования, // — составление заданий на нестандартное оборудование, 12 — проектирование системы инструментообеспечення; 13 — проектирование системы контроля качества изделий; 14 — проектирование складской системы; 15 — проектирование системы охраны труда; 16 —- разработка производственных маршрутов изготовления изделий; 17 — выбор принципа формирования структурных подразделений, 18 — выбор состава производственных подразделений; 19 — определение состава и количества оборудования в структурных подразделениях; 20 — расчет площадей производственных подразделений; 21 — расчет площади цеха н его габаритных размеров; 22 — компоновка цеха, 23 — построение схемы размещения оборудования в производственных подразделениях; 24 — проектирование транспортной системы; 25 — проектирование системы технического обслуживания, 26 — проектирование системы управления и подготовки производства; 27 — планировка оборудования в производственных подразделениях и в цехе; 28 — определение состава и количества работающих в подразделениях и в цехе, 29 — окончательное формирование схемы материальных, энергетических и информационных потоков, 30 — расчет технико-экономнческнх показателей проекта; 31 — выбор канлучшего варианта проекта; 32 — разработка заданий do строительной, сантехнической и энергетической частям изводят построение основной системы. Для этого проводят следующие виды проектных работ: оценивают технологичность конструкции изделий в условиях автоматизированного производства; разрабатывают технологические процессы изготовления изделий, на основании которых определяют типаж основного оборудования и его количество. На заключительном этапе производят разработку требований к условиям работы технологического оборудования и заданий на проектирование нестандартного оборудования. Проектирование семи вспомогательных систем выполняют в той же последовательности, что и основной системы. Например, при проектировании системы инструментообеспечения необходимо реализовать следующие этапы: установить структуру и функции каждого подразделения в системе инструментообеспечения; разработать процессы, протекающие в ней, на основании их определить состав и количество оборудования в системе инструментообеспечения; разработать планировочное решение.

На базе разработанных производственных маршрутов изготовления изделий производят формирование всей производственной системы путем синтезирования основных и вспомогательных систем и установления единой системы материальных, энергетических и информационных связей в пространстве и во времени, реализуемых впоследствии соответственно транспортной системой, системой технического обслуживания и системой управления и подготовки производства. В основу выбора принципа формирования структурных подразделений, их состава, состава и количества оборудования в структурных подразделениях, а также построения схемы размещения оборудования в производственных подразделениях закладывают разработанные схемы материальных потоков.

Каждый вариант проектного решения производственной системы формируется путем однократного прохождения всех блоков схемы. При многократных циклах разрабатывают несколько вариантов, причем разработка каждого последующего варианта проектного решения производится только после анализа результатов предыдущего проектного решения Выбор оптимального варианта решения происходит по принятой системе критериальной оценки. Число разработанных вариантов зависит от уровня унификации проектных решений, сложности объекта проектирования и уровня автоматизации проектных операций.

В качестве исходных данных для синтезирования производственной системы в условиях автоматизированного проектирования должны быть следующие: математическое описание целевой задачи с указанием свойств, предъявляемых к системе; производственные маршруты изготовления изделий с описанием всех процессов, протекающих как в основных, так и во вспомогательных подразделениях; ограничения на показатели системы; технические характеристики принятого производственного оборудования.

Структурный синтез производственной системы осуществляют путем декомпозиции кодов целевых задач, комбинации кодов элементной базы и введения промежуточных элементов для определения материальных, энергетических и информационных связей между производственным оборудованием

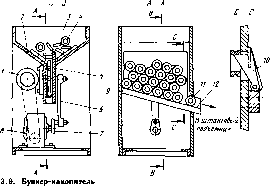

Рассмотрим процесс структурного синтеза на примере проектирования складской системы и. в частности, на базе создания материальных связей. Входом в складскую систему являются поступающие в нее полуфабрикаты, которые комплектуют с целью формирования транспортной партии и транспортируют к ячейкам склада, где осуществляется хранение. Система ограничений на показатели процесса складирования поедставляется в следующем виде: срок хранения t, запас хранения q. вероятность Р выполнения складских операций, стоимость С оборудования складской системы, часть объема цеха V, занимаемая автоматизиоованным складом.

Функциональные характеристики складского оборудования задаются в виде списка комплектующих элементов, кодов преобразований и количественных показателей по принятой системе ограничений на показатели склада. Введем следующие обозначения элементов складской системы:

31 — элемент, транспортирующий и комплектующий транспортную партию, с параметрами tu qu Ри Clt IV,

32 — элемент, транспортирующий и хранящий полуфабрикат, с параметрами t3, q3, Р2, С2, V;

33 — элемент, комплектующий транспортную партию, с параметрами t3, q3, Р3, С8, V3,

Э3 — элемент, транспортирующий полуфабрикат, с параметрами tt, qit Pt, Сі, ?і\

Эъ — элемент, осуществляющий одновременно комплектование, транспортирование и хранение полуфабриката, с параметрами *6, q6, Рь, Сь, ?Б;

Э3 — элемент, осуществляющий хранение полуфабриката, с параметрами t9, qe, Р9, С„, ?„.

Основанием для кодирования состояния М полуфабриката является следующий процесс складирования: я0 — поступление полуфабрикатов на склад; яі — комплектование транспортной партии; я2 — транспортирование полуфабриката к месту хранения; п3 — хранение полуфабриката. В этом случае характеристики элементной базы описываются следующими функциями передачи:

М (Эі) — п^/я0; М (Эа) — я3/пі,

М (Э3) = rti/rt0; М (Эі) = я2/яі;

М (Эь) = Пз/я0; М (Эв) = Яд/яа.

Система ограничений на синтез производственной системы имеет следующий вид: t ;> t*- q ;> q*\ Р ]> Р*\ С С*\ V < V*.

Код целевой задачи оценивается отношением начального и конечного состояний полуфабриката: R (Ап) — я3/я0.

При комплектовании в складской системе одновременно полуфабрикатов двух наименований необходимо провести декомпо-зицию процесса их комплектования на две различные транспортные партии.

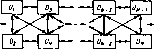

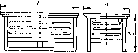

Разработка различных вариантов декомпозиции функции передачи может быть достигнута путем перебора произведений кодов элементов, причем число вариантов будет зависеть от числа элементов, из которых складывается процесс складирования (рис. 2.4).

На первом этапе синтезирования структуры, когда информации об объекте проектирования недостаточно, целесообразно на последующих этапах проектирования рассматривать несколько вариантов структур, близких к оптимальному, что позволит избежать ошибок при проектировании.

На основании анализа условий работы и структуры производственных подсистем определяют взаимные материальные, энергетические и информационные связи между ними, а также требования к условиям их работы. С этой целью выполняют анализ функций основной и вспомогательных подсистем в наиболее вероятных режимах работы, по результатам которого формулируют диапазоны изменения параметров подсистем и требования к компоновочным и планировочным решениям. Синтез производственной системы представляет собой многоступенчатую задачу, причем на каждой ступени формируется несколько конкурирующих вариантов. Общность синтезов при создании различных производственных подразделений производственной системы позволяет унифицировать проектирование и создать сквозную САПР автоматизированных участков и цехов.

Принятые методологические основы положены в основу создания сквозных и непрерывных САПР производственных систем, которые должны иметь следующую базу: нормативное и технологическое обеспечение; систему критериальной оценки как для выбора методов решения проектной задачи, так и для анализа результатов ее решения; обоснованную последовательность проектирования с учетом взаимосвязей между отдельными этапами проектирования; эффективную организационную основу, обеспечивающую оперативное управление процессами проектирования. Все это позволит создавать эффективные САПР, отвечающие современным требованиям к качеству проектирования, в заданные сроки.

З'ш' 1 ^ис- 2.4. Декомпозиция функции передачи “ методом перебора произведений кодов элементов

2.2. Принципы формирования производственных участков и цехов

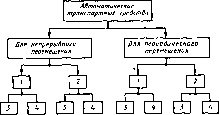

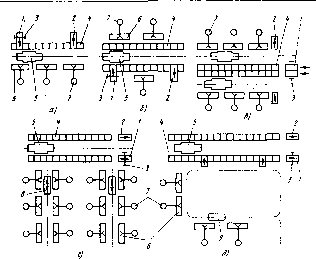

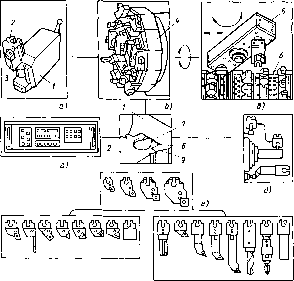

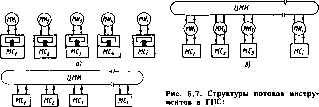

Важным этапом при технологическом проектировании автоматизированных участков и цехов является выбор принципа их формирования, который, в свою очередь, зависит от сложности выпускаемой продукции, программы выпуска и режима работы производства. Существуют три принципа формирования производственных участков и цехов, определяющих форму организации производства: линейный, предметный и технологический.

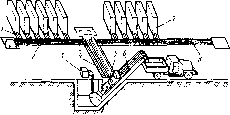

При поточной форме организации производства используется линейный принцип, характеризующийся строго определенной последовательностью выполнения операций технологического процесса в каждый момент времени. Чаще всего этот принцип реализуется в виде автоматических поточных линий.

С повышением номенклатуры изготовляемых изделий становится целесообразным использовать общность технологических маршрутов и формировать производственные подразделения, используя предметный принцип. Применительно к формированию цехов — это создание механосборочных предметно-специализированных производств (например, цеха, двигателей, шасси и т. п.), где сосредоточивается все оборудование, которое необходимо для полного изготовления сборочной единицы. Формирование участков по этому принципу производится в зависимости от конструктивного вида изделий, например участок корпусных деталей, участок валов и т. п. Основным преимуществом данного принципа является повышенная ответственность за выпуск качественной продукции, короткие материальные потоки и упрощается структура управления производством.

При значительной номенклатуре изготовляемых изделий эффективен технологический принцип формирования производственных подразделений, характеризующийся выполнением однотипных операций технологического процесса и использованием однотипного технологического оборудования. Применительно к созданию цехов этот принцип реализуется путем формирования специально механических и сборочных цехов, а ..участки создают в зависимости от вида выполняемой операции (например, участок токарный, фрезерный и т. п ). К преимуществам данного принципа можно отнести единство системы управления для всех сборочных или механообрабатывающих работ, единый уровень требований к качеству деталей и выполнения сборочных работ, упрощение структуры управления на участке благодаря специализации работ.

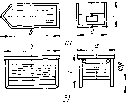

Выбор принципа формирования участков и цехов оказывает большое влияние на синтез структуры производственной системы, т. е. обоснованное определение ее состава При формировании

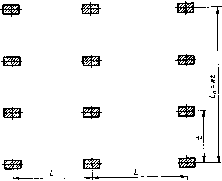

Рис. 2.5. Схема расположения технологического оборудования на производственном участке

|

|

Ц 6 5 3 3 5 5 2 |

Для выбора принципа формирования производственных подразделений можно использовать такой показатель, как степень кооперации, которую определяют исходя из среднего числа материальных связей между технологическим оборудованием: х =

N

= 2 k,/N, где kt — число материальных связей, которыми t-e

і=1 4

оборудование связано с остальным оборудованием; N — количество технологического оборудования в структурном подразделении.

При определении числа материальных связей учитывают грузопоток как от данного технологического оборудования, так и к нему. Дублирующие материальные связи учитываются однократно.

На рис 2.5 приведен пример схемы расположения технологического оборудования на производственном участке, на которой изображены материальные связи между оборудованием согласно технологическим маршрутам изготовления изделий. В этом случае 2*== 2-1 -f- 3-2+ 4-1 + 5-3-f- 6-1 = 33; k= 33/8 х як4,1 '

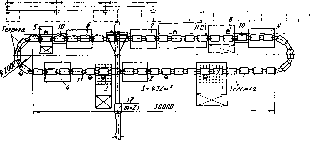

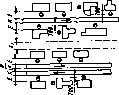

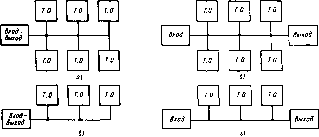

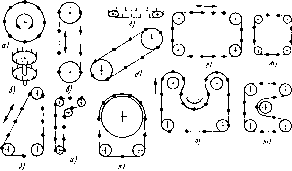

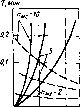

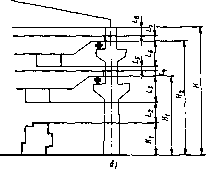

Для рассмотренных выше трех принципов формирования структурных подразделений производственной системы возможны четыре границы: нижняя граница линейного принципа; граница между линейным и предметно-однонаправленным принципом; граница между предметно-разнонаправленным и технологическим принципом; верхняя граница технологического принципа.

Указанные границы устанавливают исходя из принципиальных схем формирования производственных подразделений (рис. 2.6), по которым определяют число материальных связей и степень кооперации. Область использования рассмотренных принципов формирования структурных подразделений производственной системы показана на рис. 2.7. Линии, ограничивающие каждую область, построены на основании зависимостей, приведенных на рис. 2.6. Пользуясь графиками, приведенными на рис. 2.7, можно выбрать принцип формирования производственных подразделений, если известно следующее: количество оборудования каждого типа и общее число единиц оборудования

—Н °' І~Ч °г К---Ч °н-і j—Ц ок

lk; = (N-2)2+ 2-1 - 2N-2

Нижняя гранича линейного принципа

гн-г _ г

N ~2 N

О, —»- 0} -«¦ о„г} —*> Ом.,

*д??г оД--

Граница между линейным и предметно -однонаправленным движениемОн-г

!к; = (Ы-У)У +2-3+ 2-2 = УЫ-Ь

. УН- 6 N

|

|

Ik; = (N- У) 10 + У’ 6 = I0N-I6 WN- 16 _ in К Л - ,и~ N |

|

|

Ik; - 2N (N- I) , 2N(N— Г) _ N ~ 2N-2 |

верхняя граница технологическаго принципа

Рис. 2.в. Принципиальные схемы формирования производственных подразделений

в структурном производственном подразделении, производственные маршруты изготовления изделий, на основании которых определяются число материальных связей и степень кооперации.

В качестве примера рассмотрим выбор принципа формирования производственного участка, на котором протекают технологические процессы изготовления пяти наименований изделий. Исходные данные приведены ниже.

Изделие Технологические

маршруты

А ...... з—7—б—4—j

Б . . :......3—5—2—3—4—8

В.......2—1—6—7—8

Г........3—5—1—7—6-4

Д . . . . 2—6—4—2

Результаты расчетов сведены в табл. 2.1

2.1. Результаты расчетов по выбору принципа формирования производственных участков

|

№ стан ка | Материальная связь с другими станками | N | |

| 1 |

ч- ч- Ч- 4, 2, 6, 5, 7 | 5 | 1 |

| 2 |

Ч- ч— 5, 3, 1, 6, 4 | 5 | 3 |

| 3 |

ч- 7, 5, 2, 4 | 4 | 2 |

| 4 |

Ч- -> -4- -*• -*• 6, 1, 3, 8, 2 | 5 | 1 |

| 5 | 3, 2, 1 | 3 | 1 |

| 6 |

ч- -> ч- -*• ч- 7, 4, 1, 7, 2 | 5 | 2 |

| 7 |

ч- ч- -э- ч- 3, 6. 6, 8, 1 | 5 | 2 |

| 8 |

Ч- Ч— 4, 7 | 2 | 1 |

| Итого | 34 | 13 |

Рис. 2.7. Области использования раз- Технологические маршруты изго-

личиых принципов формирования про- товления изделий А, Б, В, Г, Д рас-изводственных подразделений сматривают последовательно, чтобы

установить материальные связи с каждым станком. Например, при рассмотрении указанных маршрутов можно устано вить, что станок № 1 имеет следующие связи в технологическом маршруте изготовления детали А со станком № 4, в технологическом маршруте изготовления детали В со станками № 2 и № 6, в технологическом маршруте изготовления детали Г со станками № 5 и № 7

Определенные таким образом связи заносят в табл 2 1, причем указывают и их направление стрелкой Дублирующие связи, например 3—5 в технологических маршрутах деталей Б и Г, учитывают однократно После расчета числа связей для каждого станка и суммирования их для всех единиц оборудования определяют степень кооперации х— 34/13 = 2,62 'В соответствии с рис 2 7 определяют принцип формирования производственного участка (в рассматриваемом случае линейный)

2.3. Технологичность конструкций изделий в условиях автоматизированного производства

Основная цель анализа всей номенклатуры изделий, изготовляемых в цехе или на участке, заключается в проверке на технологичность изделий с точки зрения автоматизации производства. Под технологичностью изделий понимают свойства изделий, заложенные в них при конструировании и позволяющие в полной мере использовать все возможности и особенности экономичного производственного процесса, обеспечивающего их требуемое качество при надлежащем объеме выпуска. Таким образом, основным показателем оценки технологичности изделия является себестоимость его изготовления